Beim Kauf eines Metall-LaserschneidmaschineViele Kunden sind neugierig, was die Schnittfuge beim Laserschneiden ist, insbesondere die Breite des Laserschnitts, die einen großen Einfluss auf die Schnittqualität hat. In diesem Blogbeitrag wird die Schnittfuge beim Laserschneiden erläutert und ich hoffe, er wird Ihnen hilfreich sein.

Was ist der Schnitt eines Laserschneiders

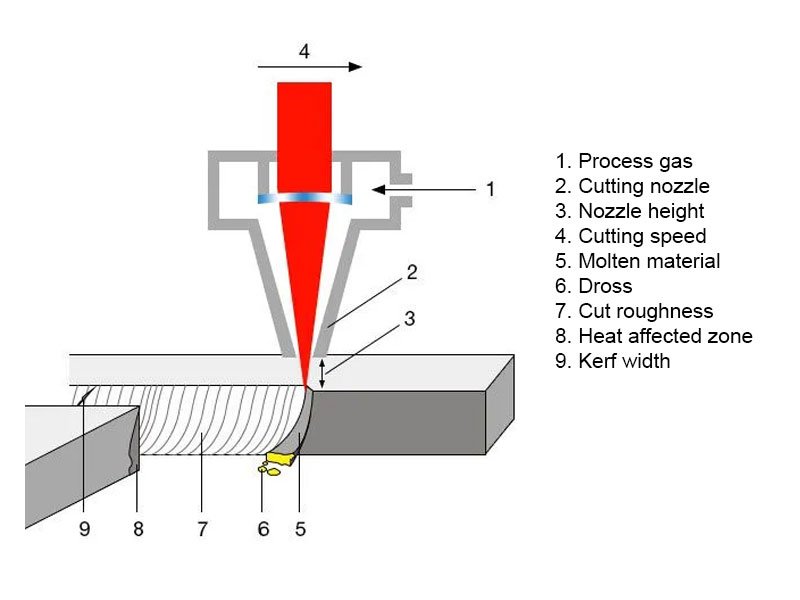

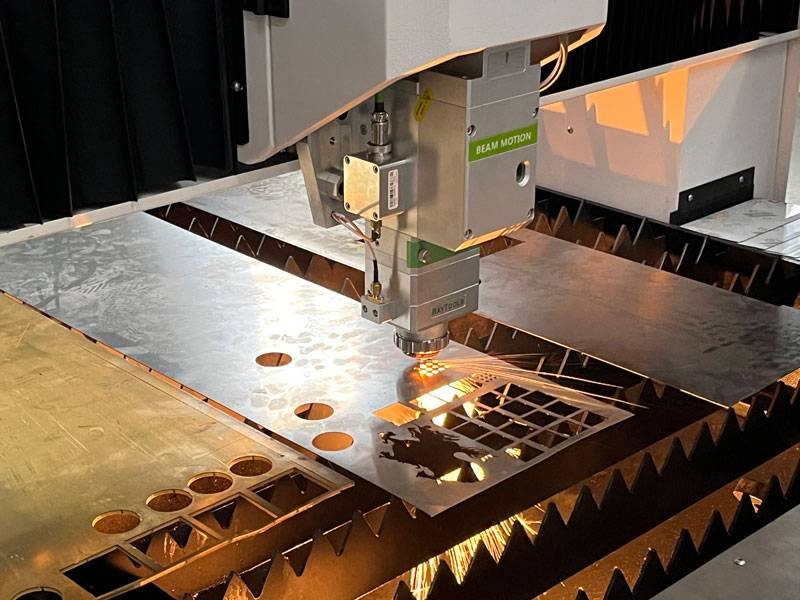

Der Schnitt beim Laserschneiden bezeichnet den Schnitt, der entsteht , wenn der Laserstrahl beim Laserschneiden das Material bestrahlt. Laserschneiden ist eine Technologie, bei der ein Hochleistungslaserstrahl zum berührungslosen Schneiden von Materialien verwendet wird.

Was ist der Schnitt in einem Laserschneidsystem

Faktoren, die die Größe der Schnittfuge beim Laserschneiden beeinflussen

- Dicke des zu schneidenden Materials: Im Allgemeinen sollte der Schnittspalt etwas größer als 60–80 % der Materialdicke sein.

- Größe des Schweißteils und Designanforderungen: Die Größe des Schnitts sollte auf der Grundlage von Faktoren wie z. B. festgelegt werden, ob die Schweißnaht zusammengeschmolzen wird oder ein kleiner Spalt erforderlich ist.

- Schnittgeschwindigkeit: Je höher die Geschwindigkeit, desto breiter der Schnitt; je niedriger die Geschwindigkeit, desto schmaler der Schnitt.

So entwerfen Sie die Schnittgröße eines Laserschneiders

Um qualitativ hochwertige und effiziente Teile herzustellen, muss die geeignete Schnittgröße in Kombination mit den Eigenschaften des Werkstücks selbst bestimmt werden.

- Bei dünnen Plattenmaterialien sollte der Einschnitt größer als 60 % und kleiner als 80 % der Materialstärke sein.

- Bei Materialien mit einer Dicke von mehr als 5mm sollte die Einschnittgröße mindestens 45% der Materialdicke betragen.

- Beim Biegen von Teilen beträgt die Schnittgröße meist weniger als 50 % der Materialstärke.

- Bei zu schweißenden Teilen ist die Schnittgröße meist etwas größer als 50% der Materialstärke des Schweißteils.

Was ist die Kompensation der Schnittbreite

Die Kompensation der Schnittbreite ist ein wichtiges Konzept beim Laserschneidprozess. Es bezieht sich auf den Vorgang der Kompensation der Schnittbreite, die beim Laserschneiden während der Programmierung und beim eigentlichen Schneiden entsteht.

Welche Software gibt es zum Einstellen der Kompensationsschlitzbreite bei Laserschneidmaschinen?

- Coreldraw: Dies ist eine weit verbreitete Vektorgrafik-Designsoftware, die Laserschneidfunktionen einschließlich Einstellungen zur Schnittbreitenkompensation bietet.

- AutoCAD: Obwohl AutoCAD hauptsächlich für CAD-Design verwendet wird, kann es auch mit Laserschneidmaschinen eingesetzt werden und bietet Schlitzkompensationsfunktionen.

- Lichtbrennen: Dies ist eine speziell zum Laserschneiden und -gravieren entwickelte Software mit einer intuitiven Schnittstelle zur Einstellung der Schlitzkompensation.

- RDWorks: Dabei handelt es sich um die Software, die mit vielen in China hergestellten Laserschneidmaschinen mitgeliefert wird und eine umfassende Kontrolle der Schneidparameter, einschließlich Schlitzkompensation, ermöglicht.

- Laserschnitt: Eine weitere Software, die häufig in in China hergestellten Laserschneidmaschinen zu finden ist, mit Schlitzkompensationsfunktionen.

- CypCut: Software speziell für Faserlaserschneidmaschinen, die eine präzise Steuerung der Schnittbreite ermöglicht.

- BySoft: Von Bystronic für seine Laserschneidmaschinen entwickelte Software mit erweiterten Schlitzkompensationsfunktionen.

- Lantek Expert Cut: Dabei handelt es sich um eine professionelle Software zur Blechbearbeitung, die unter anderem Funktionen zum Laserschneiden und zur Schlitzkompensation beinhaltet.

Diese Software ermöglicht es Benutzern normalerweise, Materialtyp, Dicke und andere relevante Parameter einzugeben und berechnet dann automatisch den entsprechenden Schlitzkompensationswert. Einige fortgeschrittenere Software kann sogar automatisch Anpassungen und Optimierungen basierend auf den tatsächlichen Schnittergebnissen vornehmen.

So stellen Sie die Kompensationsschlitzbreite einer Laserschneidmaschine ein

Bestimmen Sie die tatsächliche Schnittbreite:

Zuerst müssen Sie die tatsächliche Schnittbreite messen. Dies können Sie tun, indem Sie eine Testprobe ausschneiden und dann mit einem Präzisionsmessgerät wie einem Mikrometer die Schnittbreite messen.

Passen Sie die Designabmessungen an:

Passen Sie die Konstruktionsmaße auf Grundlage der gemessenen Schnittbreite an. Erhöhen Sie die Schnittbreite bei Außenkonturen normalerweise um die Hälfte und verringern Sie sie bei Innenkonturen um die Hälfte.

Berücksichtigen Sie die Materialeigenschaften:

Verschiedene Materialien haben unterschiedliche Schneideigenschaften, die sich auf die Schnittbreite auswirken. So wirken sich beispielsweise die Wärmeleitfähigkeit und das Reflexionsvermögen von Metallen auf die Schnittbreite aus, während der Schmelzpunkt und die Dicke von Kunststoffen ebenfalls wichtige Faktoren sind.

Laserparameter anpassen:

Parameter wie Laserleistung, Schnittgeschwindigkeit und Fokusposition wirken sich alle auf die Schnittbreite aus. Diese Parameter müssen je nach Materialart und -dicke optimiert werden.

Verwenden Sie Softwaretools:

Viele moderne Laserschneidmaschinen sind mit einer Software ausgestattet, die die Schnittfugenkompensation automatisch berechnet und anwendet. Der Bediener kann Materialart, Dicke und andere relevante Parameter eingeben und die Software berechnet automatisch den entsprechenden Kompensationswert.

Testen und Feinabstimmung:

Sobald die Einrichtung abgeschlossen ist, führen Sie einen Probeschnitt durch und prüfen Sie die Ergebnisse. Nehmen Sie bei Bedarf Feineinstellungen vor, um optimale Ergebnisse zu erzielen.

Beachten Sie die Schneidemethode:

Verschiedene Schneidverfahren (wie etwa Schmelzschneiden, Brennschneiden usw.) können unterschiedliche Kompensationseinstellungen erfordern.

Regelmäßige Kalibrierung:

Da sich die Leistung des Lasers im Laufe der Zeit ändern kann, ist eine regelmäßige Kalibrierung und Anpassung der Kompensationswerte erforderlich.

Durch genaues Einstellen der Kompensationsschnittbreite können Sie die Maßgenauigkeit der geschnittenen Teile sicherstellen, die Materialausnutzung verbessern und hochwertige Schnittergebnisse erzielen. Dies ist besonders wichtig für Anwendungen, die enge Toleranzen und hohe Präzision erfordern.

Wie unterscheidet man beim Laserschneiden zwischen männlichem Schnitt, weiblichem Schnitt und Ringschnitt?

- Positives Schneiden: Die Führungsposition liegt außerhalb des Musters, was für fertige Produkte innerhalb der Schnittlinie geeignet ist.

- Negativer Schnitt: Die Mine wird innerhalb des Schnittmusters platziert, was für Werkstücke geeignet ist, die einen äußeren Kreis erfordern, wie z. B.: ein großes quadratisches Kästchen mit einem kleinen quadratischen Kästchen, wobei das kleine Quadrat innerhalb des quadratischen Kästchens nicht benötigt wird.

- Kreisförmiges Schneiden: Es eignet sich zum Schneiden dünner Platten und es kommt zu Über- und Eckverbrennungen.

So reduzieren Sie die Schnittfuge beim Laserschneiden

- Einsatz von Hochleistungslasern: Hochleistungslaser können konzentriertere Energie liefern und so ein schnelleres Schneiden ermöglichen, ohne die Schnittbreite zu vergrößern.

- Fokusposition optimieren: Der Fokus sollte genau auf die Schnittlinie des Materials gerichtet sein, um sicherzustellen, dass die Laserenergie auf einen kleineren Bereich konzentriert wird und somit die Schnittbreite verringert wird.

- Wählen Sie die richtige Schnittgeschwindigkeit: Die Schnittgeschwindigkeit muss je nach Dicke und Art des Materials optimiert werden. Eine zu hohe Geschwindigkeit kann zu einer ungleichmäßigen Schnittkante führen, während eine zu niedrige Geschwindigkeit die Wärmeeinflusszone vergrößern und den Schnitt breiter machen kann.

- Verwenden Sie das richtige Hilfsgas: Hilfsgase wie Stickstoff oder Sauerstoff können nicht nur dabei helfen, das geschmolzene Material zu entfernen, sondern auch den Schneidbereich kühlen, wodurch die Wärmewirkung und die Schnittbreite verringert werden.

- Gasdruck einstellen: Der richtige Gasdruck hilft dabei, das geschmolzene Material effektiv zu entfernen und Grate und Rückstände an der Schnittkante zu vermeiden.

- Wählen Sie den richtigen Düsendurchmesser und Typ: Größe und Form der Düse beeinflussen den Durchfluss des Hilfsgases und die Schnittqualität. Durch die Wahl der richtigen Düse kann die Schnittbreite reduziert werden.

- Verwenden Sie hochwertige Optiken: Indem die Optik des Lasersystems sauber und kalibriert gehalten wird, um die Qualität des Laserstrahls sicherzustellen, kann die Divergenz des Lasers während des Schneidprozesses verringert und dadurch die Schnittbreite reduziert werden.

- Optimieren Sie den Laserstrahlmodus: Verwenden Sie Singlemode- oder Grundmodus-Laserstrahlen, die über bessere Fokussierungseigenschaften verfügen und beim Schneidvorgang kleinere Schnitte erzielen können.

- Verwenden Sie erweiterte Steuerungssoftware: Moderne Laserschneidmaschinen sind in der Regel mit einer fortschrittlichen Steuerungssoftware ausgestattet, die die Schneidparameter in Echtzeit an unterschiedliche Schneidbedingungen anpassen kann.

- Materialvorbehandlung durchführen: In manchen Fällen kann eine Vorbehandlung des Materials, wie etwa das Entfernen von Oberflächenbeschichtungen oder das Reinigen der Oberfläche, die Absorptionsrate des Lasers erhöhen und so die Schnittbreite verringern.

- Führen Sie mehrere Schnitte durch: Bei sehr feinen Schnittanforderungen kann die Schnittbreite eines einzelnen Schnitts durch die Ausführung mehrerer Schnitte auf derselben Spur reduziert werden.

Wie wenig Schnittfuge kann ein Laserschneider machen

Laserschneidmaschinen können sehr kleine Schnitte ausführen, deren genaue Größe von mehreren Faktoren abhängt:

Lasertyp: Verschiedene Arten von Laserschneidmaschinen (wie CO2, Faser und YAG) verfügen über unterschiedliche Schneidfähigkeiten und Präzision.

Materialeigenschaften: Die Art und Dicke des zu schneidenden Materials beeinflussen die Größe des Schnitts. Im Allgemeinen sind bei dünneren Materialien kleinere Schnitte möglich.

Laserleistung und Einstellungen: Die Leistung und der Betriebsmodus der Lasermaschine wirken sich auf die Schnittgenauigkeit aus. Eine geringere Leistung und feinere Einstellungen ermöglichen kleinere Schnitte.

Material Oberfläche: Je glatter die Materialoberfläche, desto besser die Schnittqualität, was dazu beiträgt, einen kleineren Schnitt zu erzielen.

Schnittstärke: Bei Materialien mit einer Dicke von weniger als 1 mm kann der Schnitt sehr glatt und fein sein

FAQ

Beeinflusst die Düse den Schnitt beim Laserschneiden?

Ja, die Düse kann die Schnittbreite beim Laserschneiden indirekt beeinflussen.

Obwohl die Düse selbst den Schnittspalt (die Schnittbreite) nicht physikalisch bestimmt, spielt sie beim Schneidvorgang eine entscheidende Rolle, die sich auf die Schnittspaltgröße auswirkt.

Wie kann die Größe eines Laserschneidschnitts gesteuert werden?

Die Größe des Schnittspalts lässt sich durch die Anpassung von Parametern wie Laserleistung, Schnittgeschwindigkeit und Brennweite effektiv steuern.

Ist der Schnitt beim Laserschneiden bei unterschiedlichen Materialien gleich?

Nein, die Größe des Laserschneidspalts variiert bei verschiedenen Materialien aufgrund ihrer unterschiedlichen thermischen Eigenschaften, Reflektivität und anderer physikalischer Merkmale.

Wie können die durch den Laserschneidspalt entstehenden Maßfehler ausgeglichen werden?

Maßfehler, die durch den Schnittspalt entstehen, können durch eine Anpassung der Zeichnungen in der CAD-Software oder eine Änderung des Schnittverlaufs bei der Programmierung ausgeglichen werden.