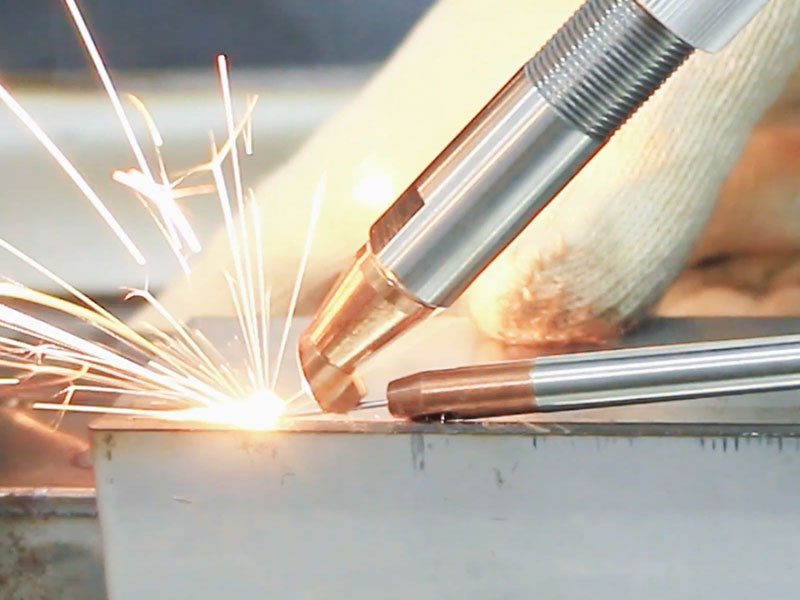

This article will mainly focus on the laser welding problem solution to explain the laser welding problem, I hope it can be helpful to you.

Преимущества и недостатки лазерной сварки

Преимущества лазерной сварки

Высокая Точность и качество

- Узкая зона термического воздействия: При лазерной сварке образуется очень узкая зона термического воздействия по сравнению с традиционными методами сварки. Это сводит к минимуму деформацию и повреждение окружающего материала, что обеспечивает более точный сварной шов.

- Высокая Скорость Сварки: Он может выполнять сварочные операции с относительно высокой скоростью. Это особенно полезно в условиях массового производства, где эффективность имеет решающее значение.

- Превосходный Внешний Вид сварного шва: Сварные швы, создаваемые лазерной сваркой, часто получаются гладкими и эстетически приятными, с минимальным разбрызгиванием и равномерным образованием валиков.

Универсальность

- Широкий ассортимент материалов: Лазерная сварка может применяться к различным материалам, включая металлы, такие как сталь, алюминий, титан и сплавы. Ее также можно применять к разнородным материалам, что открывает уникальные производственные возможности.

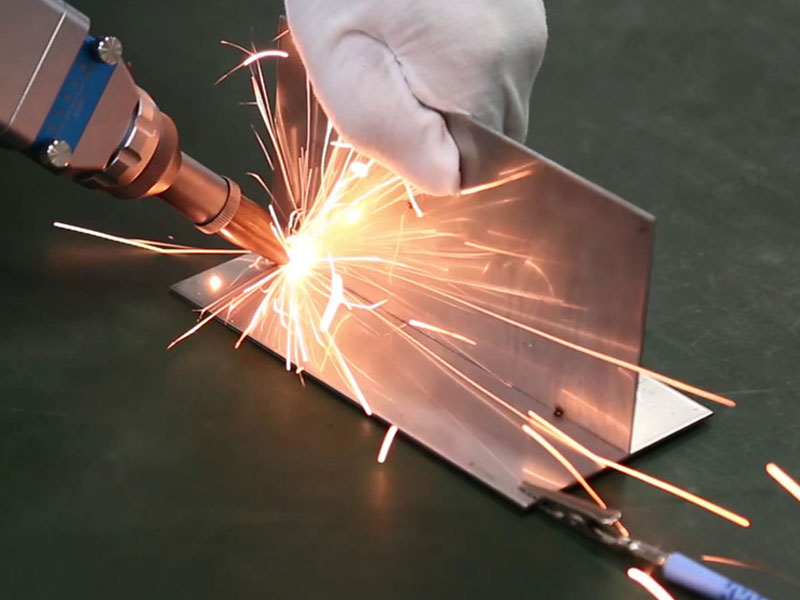

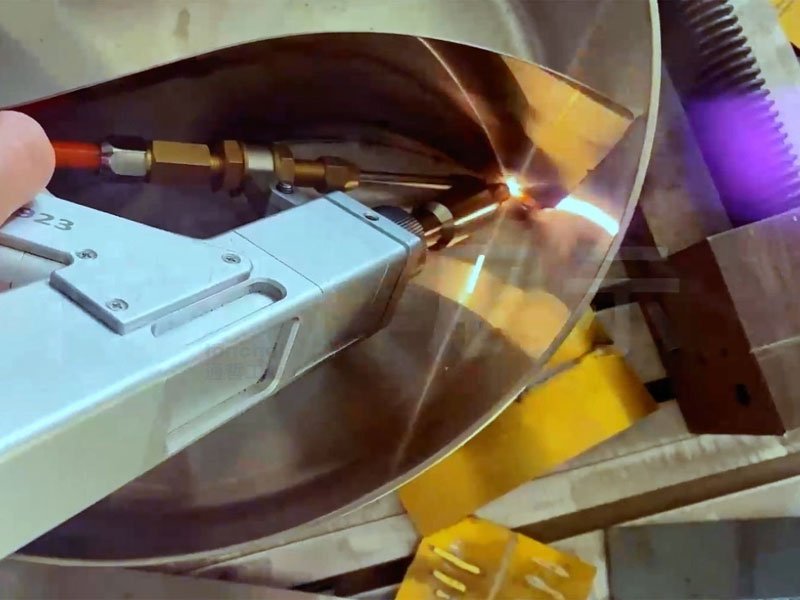

- Сложная Геометрия: Он способен сваривать детали сложной формы и геометрии, в том числе с тонкими стенками или в труднодоступных местах. Это делает его подходящим для сложных конструкций в таких отраслях, как аэрокосмическая промышленность и электроника.

Совместимость с автоматизацией

- Простая интеграция с роботами: Системы лазерной сварки могут быть легко интегрированы с роботизированными манипуляторами для автоматизированных процессов сварки. Это позволяет выполнять последовательные и повторяющиеся сварные швы, снижает трудозатраты и повышает производительность производства.

- Программируемый: Параметры сварки могут быть точно запрограммированы, что позволяет выполнять сварку различных деталей с минимальными изменениями во времени настройки.

Недостатки лазерной сварки

Высокая Стоимость Оборудования

- Первоначальные инвестиции: Стоимость приобретения лазерного сварочного аппарата относительно высока. Сюда входит не только лазерный источник, но и сопутствующая оптика, системы охлаждения и блоки управления. Такие высокие первоначальные затраты могут стать препятствием для малых и средних предприятий.

- Расходы на техническое обслуживание: Техническое обслуживание оборудования для лазерной сварки требует специальных знаний и может быть дорогостоящим. Возможно, потребуется периодическая замена таких компонентов, как лазерные трубки или диоды, что увеличивает общую стоимость владения.

Ограниченная глубина проникновения для некоторых применений

- Проблемы с толстыми материалами: Хотя лазерная сварка эффективна для тонких и умеренно толстых материалов, существуют ограничения когда речь идет об очень толстых материалах. Для достижения глубокого проплавления в толстых материалах может потребоваться чрезвычайно высокая мощность лазера или несколько проходов, что может занять много времени и повлиять на качество сварного шва.

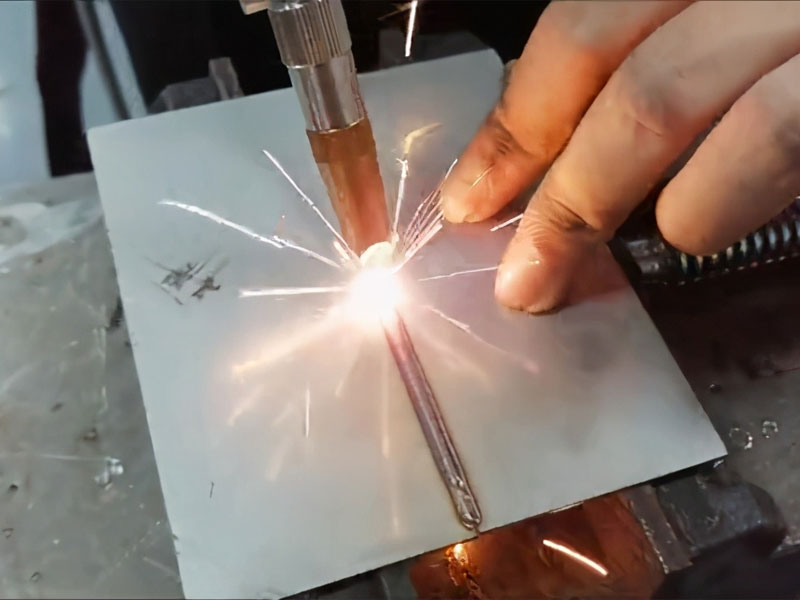

- Светоотражающие Материалы: Некоторые материалы с высокой отражающей способностью, такие как медь, могут создавать трудности, поскольку они отражают значительную часть лазерной энергии. Это может привести к непоследовательным сварным швам или потребовать дополнительных мер, таких как обработка поверхности для улучшения поглощения.

Проблемы безопасности

- Лазерные Опасности: Лазерный луч, используемый при сварке, представляет потенциальную опасность для глаз и кожи человека. Необходимы особые меры предосторожности, такие как ношение соответствующих защитных очков и обеспечение надлежащей защиты рабочей зоны.

- Пары и твердые частицы: В процессе сварки образуются пары и твердые частицы, которые могут быть вредными при отсутствии надлежащей вентиляции. Это требует установки соответствующих систем вентиляции для защиты здоровья работников.

Распространенные проблемы с лазерной сваркой

1. Сварочные трещины

Причины появления горячих трещин:

- Слишком быстрое охлаждение является ключевым фактором, вызывающим горячие трещины. Когда область сварного шва быстро остывает, процесс затвердевания металла шва происходит неравномерно, что приводит к термическому напряжению. Когда тепловое напряжение превышает предел прочности материала, образуются горячие трещины.

- Важную роль также играет состав материала. Избыточное или низкое содержание определенных легирующих элементов может изменить характеристики кристаллизации металла сварного шва, делая его более восприимчивым к образованию горячих трещин. Например, примесные элементы, такие как сера и фосфор, снижают трещиностойкость металла сварного шва.

Причины появления холодных трещин:

- Водород является одним из основных факторов, вызывающих холодные трещины. Во время сварки атомы водорода могут растворяться в металле шва. Во время охлаждения атомы водорода собираются на микроскопических дефектах внутри металла, образуя молекулы водорода, создавая огромное внутреннее напряжение, тем самым вызывая холодные трещины.

- Когданатяжение сварного соединения велико, напряжение натяжения металла сварного шва при охлаждении и усадке также увеличивается, что легко приводит к образованию холодных трещин.

2. Формирование пористости

Проблемы, связанные с защитным газом, приводят к образованию пор:

- Одна из распространенных причин заключается в том, что расход защитного газа неподходящий. Если скорость потока слишком мала, воздух вокруг зоны сварки не может быть эффективно удален, и кислород, азот и т.д., содержащиеся в воздухе, будут попадать в ванну с расплавом, образуя поры во время затвердевания металла сварного шва.

- Недостаточная чистота защитного газа также может вызвать проблемы. Примесные газы могут вступать в реакцию с расплавленным металлом ванны с образованием газообразных продуктов и пор.

Ситуации, когда материальные примеси вызывают образование пор:

Некоторые летучие примеси, содержащиеся в самом материале, такие как влага, масло и т.д., разлагаются и выделяют газ при высоких температурах сварки. Если эти газы не смогут вовремя выйти из ванны с расплавом, в сварном шве образуются поры.

3. Дефекты формы сварного шва

Факторы, влияющие на неравномерную ширину сварного шва:

Нестабильная мощность лазерной сварки может привести к изменению ширины сварного шва. Колебания мощности могут быть вызваны нестабильностью лазерных источников или перебоями в подаче питания.

Неравномерная скорость сварки также является важным фактором. Например, если скорость сварочного робота меняется во время движения, подвод тепла к сварному шву будет неравномерным, что приведет к непостоянству ширины сварного шва.

Причины поднутрения сварного шва:

Неправильная настройка параметров сварки является одной из основных причин. Если сварочный ток слишком велик или скорость сварки слишком высока, металлическая жидкость в ванне с расплавленным металлом не успеет заполнить кромку сварного шва, что приведет к подрезанию.

Методы сварочных работ также могут оказать влияние. При ручной сварке отсутствие у сварщика навыков работы и опыта может привести к неправильным углам и положениям сварочного пистолета, что приведет к подрезанию.

4. Недостаточная прочность сварки

Влияние параметров процесса сварки на прочность:

- Слишком низкая мощность сварки приведет к недостаточному проникновению металла шва и недостаточному сцеплению между сварным швом и основным материалом, тем самым снижая прочность сварки.

- Слишком высокая скорость сварки приведет к огрубению кристаллической структуры металла шва и снижению механических свойств сварного шва.

Взаимосвязь между подбором материала и прочностью:

Когдахимический состав, механические свойства и т.д. сварочного материала и основного материала не совпадают, сварной шов склонен к растрескиванию или обладает недостаточной прочностью в процессе эксплуатации. Например, при сварке разнородных материалов, если не выбран соответствующий присадочный материал, прочность сварки может не соответствовать предъявляемым требованиям.

Методы обнаружения проблем с лазерной сваркой

1. Технология неразрушающего контроля

Применение ультразвукового контроля для выявления внутренних дефектов:

- Ультразвуковой контроль - это метод обнаружения внутренних дефектов сварных швов с использованием характеристик распространения ультразвуковых волн в материалах. Когда ультразвуковые волны сталкиваются с дефектами, происходит отражение и преломление. Принимая и анализируя эти отраженные волны, можно определить местоположение, размер и форму дефектов.

- Этот метод обнаружения подходит для обнаружения внутренних дефектов, таких как трещины, поры, шлаковые включения в сварных швах, и позволяет быстро обнаруживать сварные швы на большой площади.

Принцип и сценарии использования рентгенографического тестирования:

- Радиографический контроль использует рентгеновские или γ-лучи для проникновения в сварные швы и формирует изображения различной черноты на светочувствительных пленках в соответствии с различной степенью поглощения излучения в разных частях сварного шва, тем самым обнаруживая дефекты в сварных швах.

- Он подходит для обнаружения объемных дефектов внутри сварных швов, таких как поры, шлаковые включения и т.д., Но чувствительность обнаружения плоских дефектов, таких как трещины, относительно низкая. В то же время при проведении рентгенографических исследований необходимо уделять внимание вопросам радиационной защиты.

2. Ключевые моменты проверки внешнего вида

Ключевые моменты визуального наблюдения за внешним видом сварного шва:

- Проверьте, является ли поверхность сварного шва гладкой и ровной и нет ли очевидных дефектов, таких как трещины, поры, шлаковые включения и т.д.

- Обратите внимание, соответствует ли форма сварного шва предъявляемым требованиям, включая ширину и однородность сварного шва.

Метод осмотра с помощью таких инструментов, как увеличительные стекла:

- С помощью увеличительного стекла можно более четко разглядеть тонкие дефекты на поверхности сварного шва, такие как крошечные поры, трещины и т.д.

- Для некоторых сварных деталей с более высокими требованиями можно использовать микроскоп для контроля качества сварного шва.

Решение задач лазерной сварки

1. Оптимизация параметров процесса сварки

Регулировка мощности:

В зависимости от толщины и типа материала мощность лазерной сварки должна быть разумно отрегулирована. Для более толстых материалов требуется более высокая мощность для обеспечения достаточной глубины проплавления; для тонких материалов мощность следует соответствующим образом уменьшить, чтобы избежать чрезмерной сварки.

В процессе сварки качество сварного шва можно контролировать в режиме реального времени, а мощность можно точно настроить в соответствии с реальной ситуацией для получения наилучшего эффекта сварки.

Контроль скорости сварки:

Крайне важно поддерживать равномерность скорости сварки. Стабильность скорости сварки может быть обеспечена за счет оптимизации системы управления сварочным оборудованием, такой как система управления движением сварочного робота.

В соответствии с требованиями процесса сварки и характеристиками материала выберите подходящую скорость сварки. Вообще говоря, слишком высокая скорость сварки приведет к снижению качества сварного шва, в то время как слишком низкая скорость снизит эффективность производства.

Выбор частоты импульсов:

При импульсной лазерной сварке выбор частоты импульсов влияет на качество и эффективность сварного шва. Более высокая частота импульсов может увеличить скорость сварки, но может привести к чрезмерному подводу тепла к сварному шву, что приведет к дефектам сварки.

Выбор частоты импульсов должен быть всесторонне продуман в соответствии с характеристиками материала и требованиями к сварке.

2. Улучшите подготовительные работы перед сваркой

Очистка и обработка материала:

Перед сваркой материал необходимо тщательно очистить, чтобы удалить с поверхности загрязнения, такие как масло, ржавчина и влага. Для очистки можно использовать химическую очистку, механическое шлифование и другие методы.

Для некоторых специальных материалов также требуется обработка поверхности. Например, перед сваркой алюминиевого сплава можно выполнить анодирование для улучшения качества сварки.

Выбор и контроль защитного газа:

Выберите подходящий защитный газ в соответствии с типом сварочного материала и требованиями процесса сварки. Например, при сварке нержавеющей стали в качестве защитного газа обычно используется аргон; при сварке алюминиевых сплавов можно использовать смесь аргона и гелия.

Строго контролируйте расход и чистоту защитного газа. Для обеспечения качества защитного газа можно использовать расходомеры и детекторы чистоты газа.

3. Техническое обслуживание и модернизация оборудования

Пункты технического обслуживания лазерного генератора:

- Регулярно проверяйте оптическую систему лазерного генератора, например, чистоту и исправность линзы. Если линза загрязнена или повреждена, это повлияет на выходную мощность и качество лазера.

- Поддерживайте систему питания лазерного генератора, чтобы обеспечить стабильность и надежность источника питания. Колебания напряжения питания могут привести к нестабильной мощности лазера, что повлияет на качество сварки.

Калибровка и замена сварочных головок:

- Положение и угол наклона сварочной головки оказывают большое влияние на качество сварки. Регулярно калибруйте сварочную головку, чтобы убедиться в точности ее взаимного расположения и угла наклона со сварочной деталью.

- Еслисварочная головка изношена или повреждена, своевременно заменяйте ее, чтобы обеспечить качество сварки.

Заключение

С постоянным развитием науки и техники технология лазерной сварки будет продолжать развиваться и совершенствоваться. В будущем технология лазерной сварки станет более интеллектуальной и сможет автоматически контролировать и регулировать параметры сварки в соответствии с требованиями различных материалов и процессов сварки. В то же время будет продолжать появляться новое оборудование и материалы для лазерной сварки, предоставляя больше возможностей для развития технологии лазерной сварки.

Вопросы и ответы

Насколько прочна лазерная сварка

При лазерной сварке обычно получаются более прочные сварные швы, чем при обычной сварке TIG. Это связано с тем, что при лазерной сварке тепло фокусируется на меньшей площади, что приводит к более узкой зоне термического воздействия и меньшей деформации материала, что приводит к более прочному сварному шву.

Является ли лазерная сварка более прочной, чем tig

ДА. Высокая плотность энергии и точный контроль лазерной сварки дают ей преимущество в получении прочных сварных швов. Выбор более подходящего метода сварки зависит от многих факторов, таких как материал, толщина и требуемое качество сварного шва.